Ein Gespräch mit Dr. Jochen Pflug, Geschäftsführer ThermHex Waben GmbH, über die Innovation und Entwicklung serientauglicher Herstellungs- und Verarbeitungsverfahren für Organoblech-Sandwich-Halbzeuge und ihre Vorteile für OEMs.

Dr. Jochen Pflug

Geschäftsführer ThermHex Waben GmbH

Sie arbeiten zusammen mit dem Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen (IMWS) an einem gemeinsamen Forschungsprojekt. Worum geht es dabei?

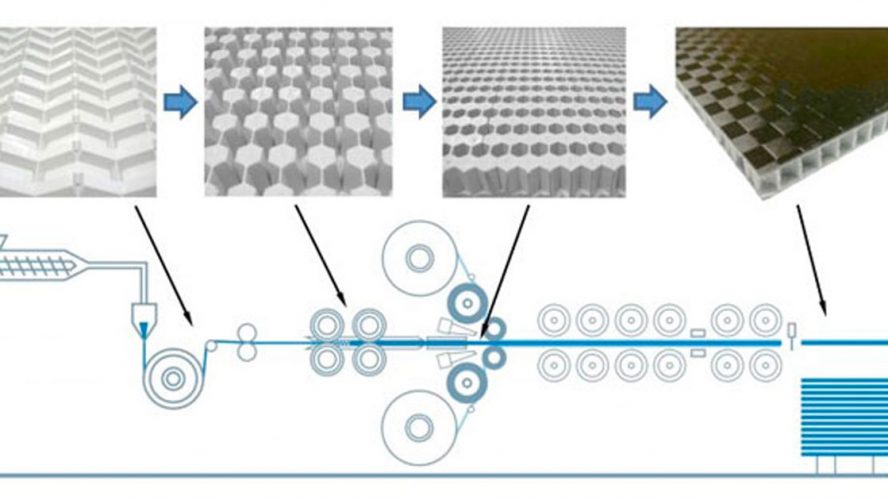

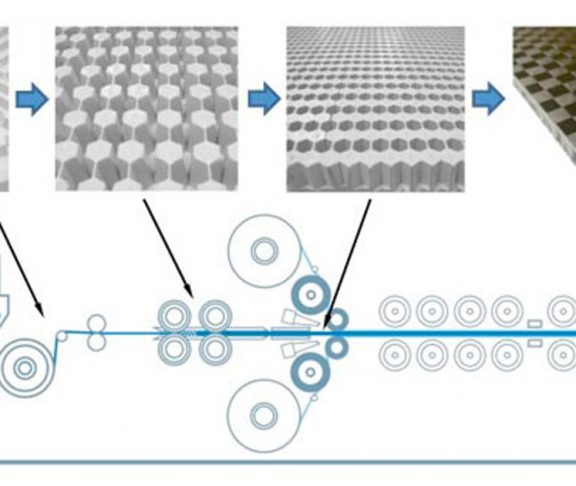

Im Fokus steht die Entwicklung serientauglicher Herstellungs- und Verarbeitungsverfahren für Organoblech-Sandwich-Halbzeuge – unserem Organosandwich. Unterstützt wird das Projekt auch durch die EU im Rahmen des EFRE-Programms. Wir betonen mit diesem Projekt erneut unsere Innovator-Rolle unter den Herstellern von Sandwichwerkstoffen. Bei dem Projekt laminieren wir in-line Glasfaser-UD Tape Cross-ply-Decklagen auf unseren thermoplastischen Wabenkern auf. So entsteht ein neuer Halbzeug-Typ, der leicht, belastbar und kosteneffizient ist. Ziel ist die Großserien-Herstellung und Verarbeitung von Organoblech-Sandwich-Halbzeugen für die Industrie ab Herbst 2019.

Können Sie detaillierter beschreiben, was Organosandwich-Halbzeuge sind?

Sie bestehen aus zwei sehr dünnen Lagen aus thermoplastischen Faserverbundwerkstoffen, den Organoblechen. Die werden durch einen thermoplastischen Wabenkern auf Abstand gehalten, so dass eine hohe Steifigkeit bei minimalem Gewicht möglich wird, und zwar ohne zusätzliche Versteifungsrippen. Besonders kosteneffizient werden diese Halbzeuge dann, wenn sie, wie bei unserem kontinuierlichen ThermHex-Prozess in-line auf den Wabenkern aufgebracht und mit diesem ohne Klebstoff thermisch verschweißt werden.

Wie profitiert die Automobilindustrie davon?

Die Weiterverarbeitung der Organosandwich-Halbzeuge kann für Großserienanwendungen in einem vollautomatisierten Hybridspritzgussprozess erfolgen. Dieses Verfahren ermöglicht es in einem einzigen Prozess, funktionalisierte Sandwichbauteile innerhalb kurzer Zykluszeiten verwertungsfertig herzustellen.

Wie werden Sie als Unternehmen generell den hohen Volumina der Massenproduktion gerecht, die die Automobilindustrie benötigt?

Mit der Produktionsanlage bei uns in Halle können Wabenkerne mit 3 bis 30 mm Dicke und einer individuellen Länge bis zu 6 Metern gefertigt werden. Die Produktionsgeschwindigkeit reicht bis zu 10 Metern pro Minute. Zuletzt haben wir im Dezember 2015 mit der Installation eines neuen Extruders mit höherem Durchsatz die Produktionskapazität für Wabenkerne nochmals verdoppelt. Damit verkürzen sich zum einen die Lieferzeiten für Kundenanfragen deutlich. Zum Anderen ergeben sich Freiräume eben für solche zukunftsorientierte Entwicklungsprojekte und Innovationen. Im nächsten Jahr planen wir zudem die Investition in eine weitere Produktionslinie.

Wie ist der technische Ablauf, wenn komplexe Sandwichbauteile aus der Spritzgussmaschine gefertigt werden?

Die ebenen Sandwich-Halbzeuge werden zunächst kontaktfrei mit Hilfe von mittelwelligen Infrarot-Strahlern erwärmt. Das Matrixmaterial der Decklagen wird dabei über die Schmelztemperatur erhitzt, während der thermoplastische Wabenkern deutlich unter seiner Schmelztemperatur liegt.

Nach dem das optimale Temperaturprofil im Halbzeug erreicht ist wird der Sandwichzuschnitt in die Spritzgussform eingelegt. Dieser Prozessschritt führt ein Knickarmroboter vollautomatisiert, schnell und mit hoher Präzision durch. Dies sichert die Aufrechterhaltung des für die anschließende Umformung eingestellten Temperaturprofils im Sandwich während des Einlegeprozesses.

Das Warmumformen der ebenen Sandwichhalbzeuge zu schalenförmigen Strukturen erfolgt während der Schließbewegung des Spritzgusswerkzeuges. Dabei überlagern sich Abgleitvorgänge zwischen den Fasern, innerhalb der Decklagen und im schmelzflüssigem Matrixmaterial sowie das plastische Verformen des Wabenkerns.

Danach erfolgt das Funktionalisieren der umgeformten Sandwichbauteile im konventionellen Spritzgießzyklus. Zusammen mit dem Fraunhofer IMWS haben wir neue Methoden zur wirtschaftlichen Herstellung von punktuellen sowie flächigen Fügestellen mittels Spritzgusstechnologie für thermoplastische Sandwichbauweisen erarbeitet. Sie lassen sich ohne zusätzliche Nacharbeit mit anderen technischen Komponenten oder Systemen, beispielsweise mittels Schraub- oder Nietverbindung, fügen und erhöhen somit das Potenzial zur Integration in bestehende Leichtbaulösungenin der Automobilindustrie.

Können Sie, unabhängig von Ihrem Forschungsprojekt, auf die Vorteile Ihrer thermoplastischen Wabenkerne eingehen, die Sie seit 2010 produzieren?

Viele Kunden aus ganz unterschiedlichen Branchen, aber vor allem aus dem Bereich Automotive, wünschen sich eine optimale Kombination aus Kosten- und Gewichtseinsparung. Unser Verfahren macht das möglich. Wir ermöglichen mit dem kontinuierlichen ThermHex-Prozess die Wabenkernproduktion in einer Produktionslinie. Denn in anderen Verfahren muss jede Lage der Waben einzeln von einem Block geschnitten und anschließend laminiert werden. Das macht die konventionellen Herstellungsmethoden von Wabenkernen aufwendig und teuer – bei ThermHex erfolgen dagegen alle Produktionsschritte innerhalb einer Produktionslinie.

Wo kommen Wabenplatten noch zum Einsatz?

Wabenplatten werden überall dort eingesetzt, wo hochwertige Produkte mit einem optimalen Verhältnis zwischen Festigkeit und Gewicht gefragt sind. Ob zur Herstellung von Paneelen für LKW-Kastenaufbauten, ob im Innenausbau von Schiffen oder für moderne Schwimmbecken – ThermHex PP Waben sind vielseitig einsetzbar. Generell ermöglicht unser Verfahren den Einsatz von Wabenkernen selbst in Bereichen, in denen diese, meist aus Kostengründen, bisher noch nicht verwendet werden.